इलेक्ट्रिक वाहनों और ऊर्जा भंडारण की बढ़ती वैश्विक मांग को पूरा करने की होड़ में, बैटरी निर्माताओं के सामने एक महत्वपूर्ण चुनौती है: गुणवत्ता, सुरक्षा या लचीलेपन से समझौता किए बिना उत्पादन बढ़ाना। इस उत्पादन वृद्धि के प्रयास का केंद्र बिंदु असेंबली प्रक्रिया में निहित है, विशेष रूप से बेलनाकार सेल को मॉड्यूल और पैक में सटीक और विश्वसनीय वेल्डिंग करना। यहाँ कोई भी बाधा पूरी उत्पादन लाइन को रोक सकती है। इसका समाधान केवल तेज़ मशीनों से नहीं, बल्कि अधिक स्मार्ट और अनुकूलनीय प्रणालियों से उभर रहा है:मॉड्यूलर वेल्डिंग वर्कस्टेशन.

यह लेख इस बात की पड़ताल करता है कि कैसे आधुनिक, मॉड्यूलर वर्कस्टेशन डिजाइन उच्च गति वाले बेलनाकार सेल उत्पादन में क्रांति ला रहा है, और कुशल, भविष्य के लिए तैयार बैटरी निर्माण के लिए अपरिहार्य इंजन बन रहा है।

स्थिर, रेखीय रेखाओं की सीमाएँ

सेल वेल्डिंग के लिए पारंपरिक, स्थिर स्वचालन लाइनें एक ही उत्पाद के लिए बनाई जाती हैं। ये उच्च मात्रा और कम मिश्रण वाले परिदृश्यों के लिए उत्कृष्ट हैं। हालांकि, बैटरी उद्योग गतिशील है। सेल प्रारूप (21700, 46120, आदि), मॉड्यूल डिज़ाइन और वेल्ड कॉन्फ़िगरेशन (श्रृंखला, समानांतर, मैट्रिक्स) तेजी से विकसित होते हैं। एक स्थिर उत्पादन लाइन अनुकूलन नहीं कर सकती। पुराने उपकरणों को बदलना या नए उपकरण लगाना महंगा होता है, इससे भारी डाउनटाइम होता है और उत्पादन रुक जाता है। यह अनम्यता तेजी से बदलते बाजार में एक महत्वपूर्ण जोखिम है।

मॉड्यूलर का लाभ: मानक के रूप में चपलता

A मॉड्यूलर वेल्डिंग वर्कस्टेशन यह इस प्रतिमान को उलट देता है। एक लंबी, स्थिर लाइन के बजाय, उत्पादन को आत्मनिर्भर, कार्यात्मक इकाइयों—या मॉड्यूल—में विभाजित किया जाता है। प्रत्येक मॉड्यूल, जैसे कि सेल स्टैकिंग स्टेशन, बसबार प्लेसमेंट स्टेशन, या महत्वपूर्ण रूप से, एक सटीक वेल्डिंग स्टेशन, स्वचालन का एक स्वतंत्र द्वीप है।

इस डिजाइन की शक्ति इसके मूल सिद्धांतों में निहित है:

1. प्लग-एंड-प्ले स्केलेबिलिटी: क्या आपको उच्च थ्रूपुट की आवश्यकता है? समानांतर रूप से काम करने के लिए अतिरिक्त, समान वेल्डिंग मॉड्यूल को एकीकृत करें। उत्पादन को न्यूनतम व्यवधान के साथ बढ़ाया या पुनर्गठित किया जा सकता है, ठीक उसी तरह जैसे सर्वर क्लस्टर में उच्च-प्रदर्शन कंप्यूटिंग नोड्स जोड़े जाते हैं।

2. अद्वितीय लचीलापन: जब कोई नया सेल फॉर्मेट या मॉड्यूल डिज़ाइन पेश किया जाता है, तो केवल उन्हीं विशिष्ट मॉड्यूल को अपडेट करने की आवश्यकता होती है जिनमें बदलाव की आवश्यकता होती है—जैसे एंड-इफ़ेक्टर टूलिंग या फ़िक्स्चर। मोशन सिस्टम और कंट्रोल आर्किटेक्चर सहित मूल बुनियादी ढांचा अपरिवर्तित रहता है। इससे बदलाव का समय और लागत काफी कम हो जाती है।

3. बेहतर अपटाइम और रखरखाव: यदि किसी वेल्डिंग मॉड्यूल को रखरखाव की आवश्यकता होती है, तो उसे अलग करके उसकी मरम्मत की जा सकती है जबकि अन्य मॉड्यूल काम करते रहते हैं। यह समानांतर प्रोसेसिंग आर्किटेक्चर विफलता के एकल बिंदुओं को समाप्त करता है, जिससे समग्र उपकरण प्रभावशीलता (OEE) अधिकतम हो जाती है।

मॉड्यूल का मुख्य भाग: सटीक वेल्डिंग प्रौद्योगिकी

प्रत्येक वेल्डिंग मॉड्यूल के मूल में वह तकनीक है जो स्थायी, कम प्रतिरोध वाले विद्युत और यांत्रिक बंधन बनाती है। यहीं पर विश्वसनीयता सर्वोपरि है। इस मांग को पूरा करने के लिए उन्नत प्रणालियाँ उच्च परिशुद्धता वाले लेजर वेल्डर या परिष्कृत प्रतिरोध स्पॉट वेल्डर को एकीकृत करती हैं।

उदाहरण के लिए, मॉड्यूलर वर्कस्टेशन में स्टायलर प्रेसिजन स्पॉट वेल्डर को शामिल करने से बेलनाकार सेल असेंबली के लिए विशिष्ट लाभ मिलते हैं। इसकी स्थिर ऊर्जा उत्पादन क्षमता और उन्नत बल नियंत्रण, सेल टैब और निकल-प्लेटेड स्टील बसबार जैसी पतली और अक्सर भिन्न-भिन्न सामग्रियों की वेल्डिंग के लिए महत्वपूर्ण हैं। संवेदनशील सेल को छींटे या थर्मल क्षति पहुंचाए बिना लगातार वेल्ड नगेट का निर्माण सुरक्षा और स्थायित्व के लिए सर्वोपरि है। जब इस तरह के वेल्डर को मॉड्यूलर, सर्वो-चालित मोशन सिस्टम में लगाया जाता है, तो यह एक ऐसी इकाई बन जाती है जो सेल मैट्रिक्स में जटिल वेल्ड पैटर्न को गति और दोहराव के साथ निष्पादित करने में सक्षम होती है।

वर्कस्टेशन से लेकर सेमी-ऑटोमेटेड लाइन तक: सर्वोत्तम हाइब्रिड

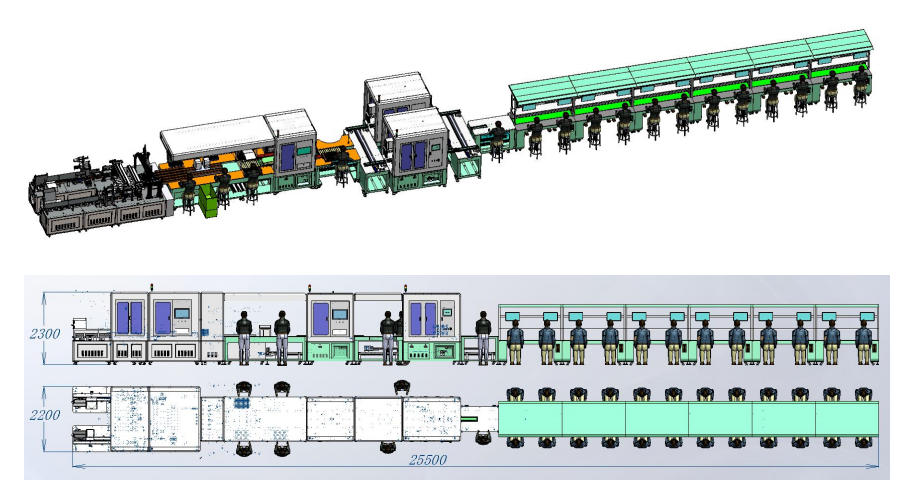

मॉड्यूलर अवधारणा अर्ध-स्वचालित असेंबली लाइन बनाने में शानदार ढंग से लागू होती है। यहाँ, दृश्य निरीक्षण, कनेक्टर असेंबली या हार्नेस रूटिंग जैसे कार्यों के लिए मैन्युअल संचालन को स्वचालित मॉड्यूल के साथ एर्गोनोमिक रूप से एकीकृत किया गया है।

मॉड्यूलर सिद्धांतों पर आधारित एक अर्ध-स्वचालित बसबार वेल्डिंग लाइन पर विचार करें। एक ऑपरेटर पहले से तैयार सेल फिक्स्चर को पैलेट पर लोड कर सकता है। पैलेट फिर स्टायलर वेल्डर से लैस एक स्वचालित स्टेशन पर जाता है, जो सभी बसबार-टू-टैब वेल्डिंग को त्रुटिहीन स्थिरता के साथ करता है। इसके बाद पैलेट थर्मल इंटरफ़ेस सामग्री लगाने या वोल्टेज टैप की जांच के लिए एक मैनुअल स्टेशन पर जाता है, और फिर अगले स्वचालित मॉड्यूल में चला जाता है। यह हाइब्रिड दृष्टिकोण मानव श्रमिकों के लचीलेपन और विवेक को स्वचालन की गति, सटीकता और स्थिरता के साथ संतुलित करता है, जहाँ यह सबसे अधिक मायने रखता है - वेल्ड जोड़ पर।

निष्कर्ष: आज ही भविष्य का निर्माण करें

बैटरी निर्माताओं के लिए, मॉड्यूलर वेल्डिंग वर्कस्टेशन डिज़ाइन में निवेश करना मजबूती और विकास में निवेश है। यह उत्पादन स्थल को एक स्थिर, नाजुक श्रृंखला से एक गतिशील, पुन: कॉन्फ़िगर करने योग्य नेटवर्क में बदल देता है। उन्नत स्पॉट वेल्डर जैसी प्रमुख सटीक तकनीकों को इस लचीली संरचना में एकीकृत करके, कंपनियां आधुनिक विनिर्माण के मूल लक्ष्य को प्राप्त कर सकती हैं: उच्च गति उत्पादन, बेजोड़ गुणवत्ता और भविष्य की आवश्यकताओं के अनुरूप ढलने की क्षमता।

यह मॉड्यूलर इंजन न केवल आज की उत्पादन लाइनों को शक्ति प्रदान करता है, बल्कि यह भविष्य की बैटरियों के नवाचार को भी गति देता है।

द्वारा प्रदान की गई जानकारीस्टाइलरपरhttps://www.stylerwelding.com/ यह साइट केवल सामान्य जानकारी के लिए है। साइट पर दी गई सभी जानकारी सद्भावनापूर्वक प्रदान की गई है, हालांकि, हम साइट पर किसी भी जानकारी की सटीकता, पर्याप्तता, वैधता, विश्वसनीयता, उपलब्धता या पूर्णता के संबंध में किसी भी प्रकार का कोई प्रतिनिधित्व या वारंटी, व्यक्त या निहित, नहीं देते हैं। किसी भी परिस्थिति में साइट के उपयोग या साइट पर दी गई किसी भी जानकारी पर भरोसा करने के परिणामस्वरूप होने वाली किसी भी प्रकार की हानि या क्षति के लिए हम आपके प्रति उत्तरदायी नहीं होंगे। साइट का आपका उपयोग और साइट पर किसी भी जानकारी पर आपका भरोसा पूरी तरह से आपके अपने जोखिम पर है।

पोस्ट करने का समय: 31 दिसंबर 2025