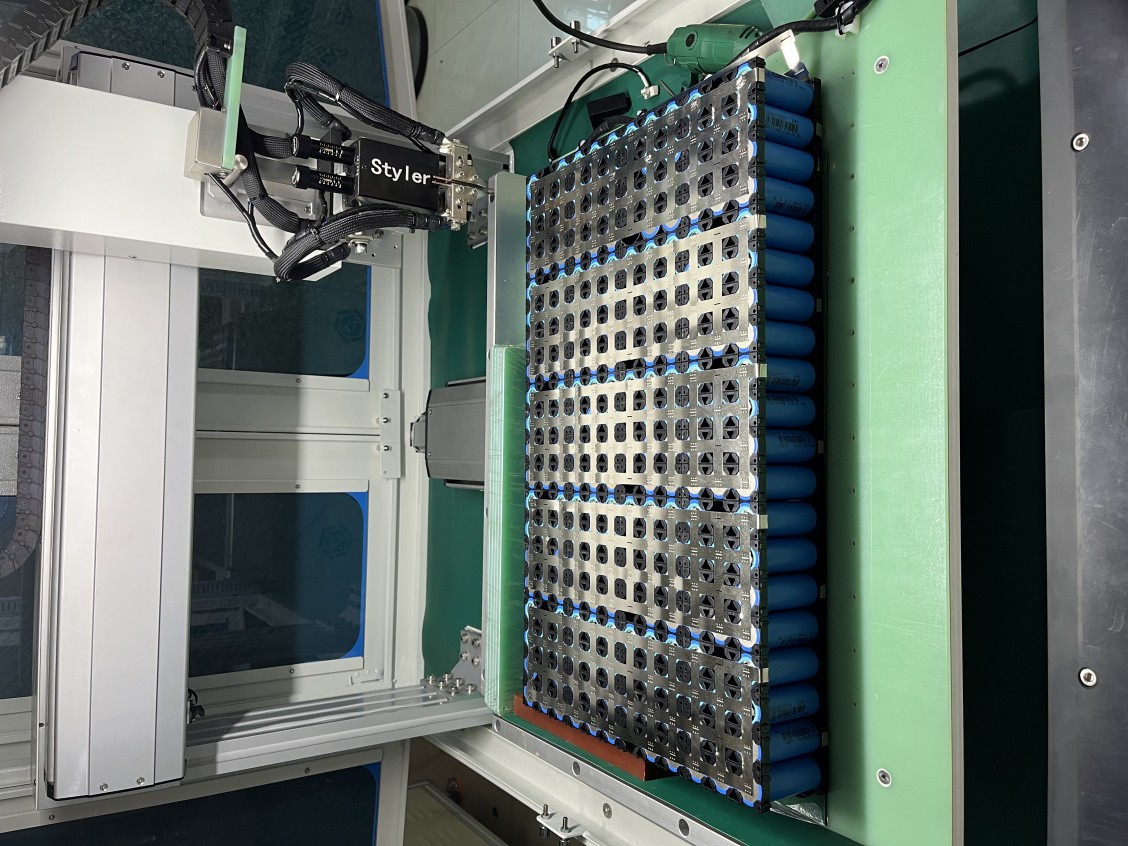

बैटरी निर्माण की तेजी से विकसित हो रही दुनिया में—इलेक्ट्रिक वाहनों से लेकर उपभोक्ता इलेक्ट्रॉनिक्स और ग्रिड स्टोरेज तक, हर चीज को शक्ति प्रदान करना।—बैटरी पैक असेंबली के लिए वेल्डिंग एक महत्वपूर्ण, लेकिन अक्सर चुनौतीपूर्ण प्रक्रिया है। प्रत्येक कनेक्शन की अखंडता पैक की सुरक्षा, प्रदर्शन और स्थायित्व को सीधे प्रभावित करती है। STYLER में, हम पैक-स्तरीय एकीकरण के लिए उन्नत वेल्डिंग और असेंबली समाधानों में विशेषज्ञता रखते हैं, जिसमें सटीक प्रतिरोध वेल्डिंग भी शामिल है।स्पॉट वेल्डरहाई-स्पीड लेजर वेल्डिंग मशीनें, और टर्नकी बैटरी मॉड्यूल और पैक असेंबली लाइनें।

We'हमने बैटरी पैक वेल्डिंग के संबंध में हमारी इंजीनियरिंग टीम द्वारा सामना किए जाने वाले दस सबसे अधिक पूछे जाने वाले प्रश्नों को संकलित किया है, और इसकी जटिलताओं को समझने में आपकी सहायता के लिए विशेषज्ञ अंतर्दृष्टि प्रदान की है।

1. बेलनाकार सेल मॉड्यूल या बैटरी पैक बसबार को जोड़ने के लिए सबसे उपयुक्त वेल्डिंग प्रक्रिया कौन सी है?

सेलों को मॉड्यूल में आपस में जोड़ने या पैक के भीतर बसबारों को जोड़ने के लिए, प्रतिरोध स्पॉट वेल्डिंग अक्सर एक पसंदीदा विकल्प होता है।'कई मजबूत विद्युत कनेक्शन बनाने का एक तेज़, किफायती और विश्वसनीय तरीका। स्टाइलर का स्पॉट वेल्डरउन्नत ट्रांजिस्टर प्रौद्योगिकी का उपयोग करते हुए, यह असाधारण गति और स्थिरता प्रदान करता है, साथ ही निरंतर वर्तमान प्रतिक्रिया और अनुकूली नियंत्रण के साथ निकल-प्लेटेड बसबार जैसी पतली, संवेदनशील सामग्रियों को संभालने में सक्षम है।

2. पैक वेल्डिंग के दौरान बैटरी सेल को अत्यधिक गर्म होने और थर्मल क्षति से कैसे बचाया जा सकता है?

पैक असेंबली के दौरान थर्मल मैनेजमेंट अत्यंत महत्वपूर्ण है। कनेक्शन बिंदुओं पर ऊर्जा इनपुट को अत्यधिक सटीकता से नियंत्रित करना ही कुंजी है। हमारे ट्रांजिस्टर-आधारित रेजिस्टेंस स्पॉट वेल्डर अति-लघु, सटीक समयबद्ध वेल्डिंग चक्रों (मिलीसेकंड) के माध्यम से इसे प्राप्त करते हैं, जिससे ऊष्मा का फैलाव न्यूनतम होता है। लेजर वेल्डिंग के लिए, सही मापदंडों का चयन और उच्च गति वाले गैल्वेनोमीटर स्कैनर का उपयोग ऊष्मा इनपुट को एक स्थान पर केंद्रित करता है। हमारे सिस्टम थर्मल मॉनिटरिंग को एकीकृत कर सकते हैं ताकि यह सुनिश्चित किया जा सके कि आस-पास के सेल सुरक्षित सीमा के भीतर रहें।

3. पैक बसबार में एल्युमीनियम और तांबा-एल्युमीनियम मिश्रित सामग्री आम हैं। इनके लिए वेल्डिंग के क्या समाधान हैं?

इन सामग्रियों की वेल्डिंग के लिए प्रक्रिया का सावधानीपूर्वक चयन आवश्यक है। स्पॉट वेल्डिंग के लिए, शुद्ध निकल की उच्च चालकता के कारण बहुत कम समय में उच्च धारा की आवश्यकता होती है। STYLER के ट्रांजिस्टर वेल्डर आवश्यक तीव्र और स्थिर ऊर्जा पल्स प्रदान करते हैं। एल्युमीनियम बसबार और कनेक्शनों की लेजर वेल्डिंग के लिए यह अत्यंत प्रभावी है। हालांकि, पैक असेंबली में विशुद्ध रूप से तांबे के बसबारों के लिए, उच्च परावर्तनशीलता और तापीय चालकता के कारण लेजर वेल्डिंग चुनौतीपूर्ण हो जाती है। एक व्यावहारिक और अनुशंसित विकल्प तांबा-एल्युमीनियम मिश्रित बसबारों (क्लैड सामग्री) का उपयोग करना है, जहां लेजर वेल्डिंग एल्युमीनियम परत पर की जाती है, जिससे एक विश्वसनीय और अधिक स्थिर जोड़ सुनिश्चित होता है।

4. पैक वेल्डिंग के लिए सामग्री की स्वच्छता और सतह की तैयारी कितनी महत्वपूर्ण है?

अत्यंत महत्वपूर्ण। बसबार या टर्मिनलों पर ऑक्साइड, तेल और संदूषक जमा होने से वेल्ड की गुणवत्ता में असमानता, विद्युत प्रतिरोध में वृद्धि और विफलता की संभावना उत्पन्न होती है। एक सुदृढ़ पैक असेंबली प्रक्रिया में वेल्डिंग से ठीक पहले उचित सफाई (जैसे लेजर सफाई, प्लाज्मा सफाई) शामिल होनी चाहिए। STYLER की बैटरी पैक असेंबली लाइनें प्रत्येक कनेक्शन के लिए एकसमान सतह की स्थिति सुनिश्चित करने के लिए स्वचालित सफाई स्टेशनों को एकीकृत कर सकती हैं।

5. उच्च मात्रा में पैक उत्पादन में हम वेल्ड की गुणवत्ता में निरंतरता कैसे सुनिश्चित करते हैं?

स्थिरता उपकरण की स्थिरता, प्रक्रिया निगरानी और स्वचालन से आती है। हमारी मशीनों में निम्नलिखित विशेषताएं हैं:

रीयल-टाइम प्रक्रिया निगरानी: प्रत्येक वेल्ड के लिए गतिशील प्रतिरोध (स्पॉट वेल्डिंग) का मापन।

क्लोज्ड-लूप एडैप्टिव कंट्रोल: फीडबैक के आधार पर मापदंडों को स्वचालित रूप से समायोजित करना।

100% वेल्ड के बाद निरीक्षण: गुणवत्ता आश्वासन के लिए असेंबली लाइन में वेल्ड प्लेसमेंट और विद्युत प्रतिरोध परीक्षण के लिए विज़न सिस्टम को एकीकृत करना।

6. बैटरी पैक असेंबली में लेजर वेल्डिंग के प्रमुख लाभ क्या हैं?

लेजर वेल्डिंग वेल्ड ज्यामिति (रेखाएं, वृत्त, आकृति) में असाधारण लचीलापन, न्यूनतम यांत्रिक तनाव और पैक संरचना के भीतर सीमित स्थानों में वेल्डिंग करने की क्षमता प्रदान करती है। यह मॉड्यूल एंड प्लेट्स, कवर सीम (जहां लागू हो) और जटिल बसबार आकृतियों की वेल्डिंग के लिए आदर्श है। यह टूलिंग के घिसाव को कम करता है और उच्च गति से, सौंदर्यपूर्ण रूप से साफ सीम बनाने में सक्षम बनाता है।

7. स्टैंडअलोन वेल्डर्स की तुलना में टर्नकी बैटरी पैक असेंबली लाइन कब आवश्यक होती है?

स्टैंडअलोन वेल्डर अनुसंधान एवं विकास, पायलट लाइनों या विशिष्ट उप-असेंबली चरणों के लिए आदर्श हैं। संपूर्ण मॉड्यूल या पैक के एकीकृत, उच्च-मात्रा उत्पादन के लिए एक टर्नकी बैटरी पैक असेंबली लाइन आवश्यक है। STYLER ऐसी लाइनें डिज़ाइन करता है जो संपूर्ण प्रक्रिया को स्वचालित करती हैं: मॉड्यूल स्टैकिंग, बसबार प्लेसमेंट, वेल्डिंग (स्पॉट या लेजर), विद्युत परीक्षण और अंतिम एकीकरण। इससे उत्पादन क्षमता अधिकतम होती है, मानवीय त्रुटि कम होती है, ट्रेसबिलिटी सुनिश्चित होती है और फ्लोर स्पेस का अधिकतम उपयोग होता है।

8. बैटरी पैक में वेल्डिंग के दौरान होने वाले छींटों से कैसे निपटा जाए, जो शॉर्ट सर्किट का कारण बन सकते हैं?

वेल्डिंग पैक के अंदर छींटे पड़ना एक गंभीर सुरक्षा खतरा है। स्पॉट वेल्डिंग में, वेल्ड पल्स के आकार और इलेक्ट्रोड बल को अनुकूलित करके इसे नियंत्रित किया जाता है। हमारे ट्रांजिस्टर-आधारित स्पॉट वेल्डर बेहतर पल्स नियंत्रण प्रदान करते हैं, जिससे छींटे काफी कम हो जाते हैं। लेजर वेल्डिंग में, सही शील्डिंग गैस, इष्टतम फोकल स्थिति और अनुकूलित मापदंडों का उपयोग करके छींटे कम किए जाते हैं। STYLER के सिस्टम साफ-सुथरे और कम छींटे वाले वेल्ड उत्पन्न करने के लिए डिज़ाइन किए गए हैं, जो वेल्डिंग पैक की सुरक्षा के लिए महत्वपूर्ण हैं।

9. पैक में वेल्ड की गुणवत्ता को सत्यापित करने के लिए हमें किन मापदंडों का उपयोग करना चाहिए?

दृश्य निरीक्षण के अलावा, प्रमुख सत्यापन मापदंडों में निम्नलिखित शामिल हैं:

विद्युत प्रतिरोध/चालकता: प्रत्येक वेल्ड जोड़ पर मापा जाता है; पैक के प्रदर्शन के लिए कम और स्थिर प्रतिरोध महत्वपूर्ण है।

खींचने/छीलने की क्षमता: नमूनों पर यांत्रिक विनाशकारी परीक्षण यह सुनिश्चित करने के लिए किया जाता है कि कनेक्शन की अखंडता विनिर्देशों को पूरा करती है।

नगेट का आकार/सीम प्रवेश: प्रक्रिया योग्यता के दौरान क्रॉस-सेक्शन विश्लेषण के माध्यम से सत्यापित किया गया।

प्रक्रिया डेटा लॉगिंग: पूर्ण उत्पादन ट्रेसबिलिटी के लिए STYLER उपकरण द्वारा प्रत्येक वेल्ड के मापदंडों (करंट, समय, ऊर्जा) को रिकॉर्ड किया जाता है।

10. उद्योग सीटीसी (सेल-टू-चेसिस) या बड़े संरचनात्मक पैक जैसे नए पैक डिजाइनों के लिए वेल्डिंग को कैसे अपना रहा है?

इन डिज़ाइनों के लिए ऐसी वेल्डिंग प्रक्रियाओं की आवश्यकता होती है जो बड़े पैमाने पर मजबूत, विश्वसनीय विद्युत और कभी-कभी संरचनात्मक कनेक्शन बना सकें। ये वेल्ड की गहराई, गति और स्थिरता के लिए उच्चतर आवश्यकताएँ पैदा करते हैं। पैक एनक्लोजर और संरचनात्मक बसबार पर लंबी सीम वेल्डिंग के लिए हाई-पावर लेजर वेल्डर का उपयोग तेजी से बढ़ रहा है। STYLER इन अगली पीढ़ी की पैक असेंबली चुनौतियों का सामना करने के लिए आवश्यक शक्ति, सटीकता और चपलता वाले समाधान विकसित करने में अग्रणी है।

निष्कर्ष

बैटरी पैक वेल्डिंग एक सटीक तकनीक है जो सुरक्षित और विश्वसनीय संयोजन में सटीक विद्युत कनेक्शन बनाने पर केंद्रित है। सही साझेदारी और प्रौद्योगिकी का चुनाव आपके उत्पाद की सफलता के लिए निर्णायक होता है।

स्टाइलर में, हम बैटरी पैक एकीकरण के लिए लक्षित समाधान प्रदान करते हैं। हमारे ट्रांजिस्टर-आधारित रेजिस्टेंस स्पॉट वेल्डर्स की उच्च गति स्थिरता और हमारे लेजर वेल्डिंग सिस्टम की लचीली सटीकता से लेकर हमारी बैटरी पैक असेंबली लाइनों के पूर्णतः एकीकृत स्वचालन तक, हम विश्वसनीयता, नवाचार और उत्कृष्टता के साथ आपके विनिर्माण को सशक्त बनाने के लिए प्रतिबद्ध हैं।

क्या आप अपनी बैटरी पैक वेल्डिंग प्रक्रिया को अनुकूलित करने के लिए तैयार हैं? परामर्श के लिए आज ही STYLER की विशेषज्ञ टीम से संपर्क करें।

पोस्ट करने का समय: 11 दिसंबर 2025